アクリルについて

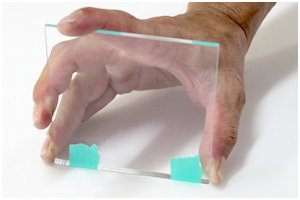

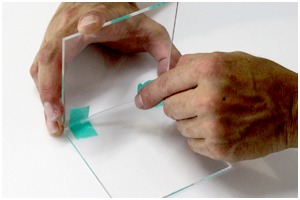

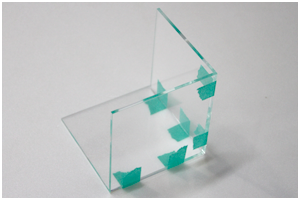

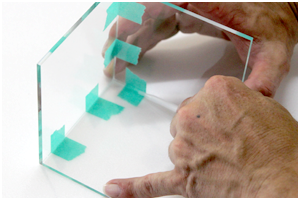

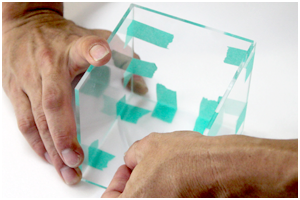

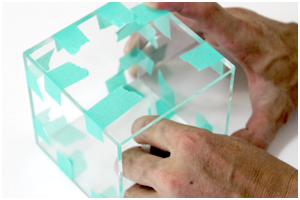

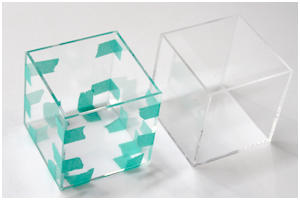

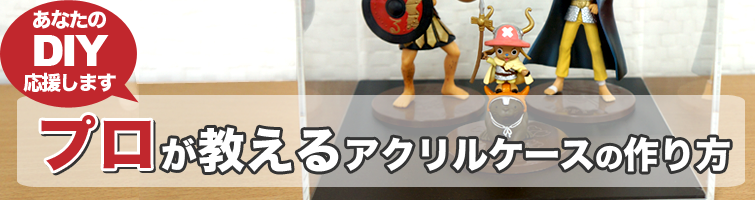

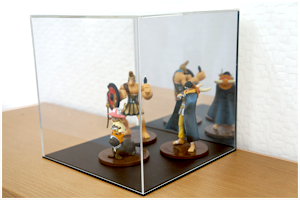

アクリルケースの作り方

アクリルケースの作り方に関するお問い合わせは、非常に多いです。たとえば、「どんなアクリル板がカットしやすいですか・・・??」「きれいに接着するにはどうしたらいいですか・・・?」など・・・

当店でもアクリルケースは販売していますが、そんな自作ユーザーのご希望に応えて今回、プロが教えるアクリルケースの作り方をご紹介します。

プロが教えるアクリルケースの作り方

|

|

|

|

|

|

|

|

|

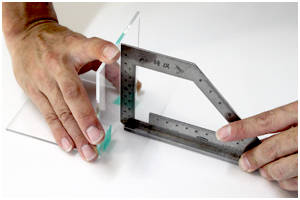

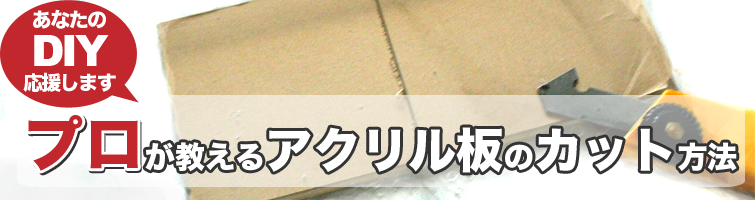

アクリル板のカット方法

アクリル板を利用してコレクションケースや水槽など、何か自作したい。というユーザーにとって必ず必要になるのがアクリル板のカットですよね。

アクリル板のカットは簡単そうに見えるかもしれませんが、結構難しい…。

現場のプロがアクリル板のカット方法をご紹介します。

アクリル板のカット方法

|

|

|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

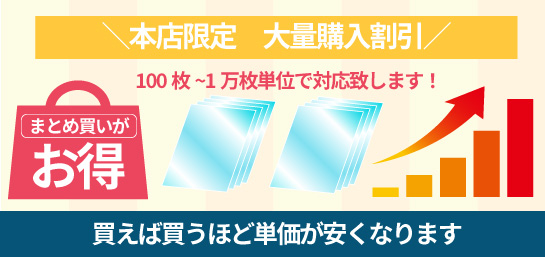

自分でカットはハードルが高いし、どうやって加工をすれば?とお悩みの方必見。 オービターでは法人、個人様問わず加工対応をしています。 以下はオービターとホームセンターの比較表です。各項目についてのサービスの違いを確認してください。 |

| オービター (当店) | ホームセンター | |

|---|---|---|

| カット加工 | 無料でサイズダウン可 2カットまで無料 |

一部店舗のみ対応 |

| 1mm単位のカット | ○ | × |

| パーツカット | 追加1カットにつき110円 | 一部店舗のみ対応 |

| 斜めカット加工 | お見積り致します! | × |

| 穴あけ加工 | φ5の穴あけ加工 1か所265円~ お見積り致します! |

× |

| 角丸め加工 | R5の丸みで1か所265円~ テーブルマット加工は 4か所に糸面取りとバフ磨きがサービスで R5サイズが1,100円~ |

× |

| 切断面の処理 | カンナ仕上げからバフ磨き、 鏡面仕上げまで対応可 |

× |

| レーザーカット | 300×600mmまで対応可 | 一部店舗のみ対応 |

| 印刷加工 | UVダイレクト印刷が可能 最大800(幅)×360(奥行)×100(高さ)mm |

× |

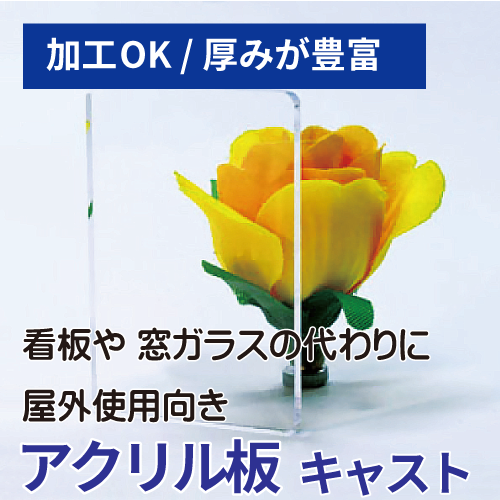

アクリルの選び方

アクリルにはかなりたくさんの種類があります。その種類の違いによって、向き不向きがありますので目的に合わせたアクリル板を選んでください。

用途に合わせた選び方

| 用途 | おすすめのアクリル素材 |

|---|---|

アクリルケース(接着・組み立て) |

|

工作(カッター切断) |

|

ディスプレイ |

|

テーブルマット |

|

ラック・棚(物をのせる) |

|

| 看板 |

|

アクリル製品の特徴

アクリルの特徴を一言で・・・となると非常に難しいかもしれません。

アクリルには、たくさんの「色」「厚み」「種類」があります。

アクリルは見た目は同じでも、押出板とキャスト板、FX板と沢山の種類があるのです。(押し出し板とキャスト板、FX板では値段が異なります。 弊社での取り扱いは3種類のみとなります。)

アクリルの特徴

- ガラス以上の透明度

- アクリル板は、ガラス以上の透過性・透明度を持っています。(光線透過率93%)

- 優れた加工性

- 切断、穴あけ、曲げなど自由度の高い加工が出来る素材で、接着剤による貼り合わせ加工も可能です

- 高い耐候性

- 太陽光や風雨・雪などの気象条件にも優れた耐候性を発揮し、看板や建築材料に適します。

- 屋外で使用しても特に問題ありません。自動車のランプレンズや電飾看板のカバーもアクリルです。

透明度や強度の低下は極めて低い素材です。条件により異なりますが、10~20年程度の耐久性があります。着色アクリルは一部退色するものもあります。 - 割れ難く安全性に優れている

- 耐衝撃性に優れており、万一破損しても、ガラスのように大きく破片の飛び散ることがありません。

その他の特徴

| 耐候性 | 屋外で使用しても特に問題ありません。自動車のランプレンズや電飾看板のカバーもアクリルです。透明度や強度の低下は極めて低い素材です。条件により異なりますが、10~20年程度の耐久性があります。着色アクリルは一部退色するものもあります。 |

|---|---|

| 燃焼性 | 燃焼性は木材とほぼ同程度です。着火温度は400℃、一般の消火方法で消火できます。燃焼速度は遅く、引火性はありませんが炎や高温源には近づけないで下さい。 |

| 伸縮性 | 温度変化で長さ1mに付き10℃変化すると約0.7~2mm伸縮します。また湿度によっても伸縮しますので、取り付けの際にはクリアランス(隙間)をみることが必要です。 |

| 電気絶縁性 | 高電圧に耐え、絶縁材料として広く利用されております。 |

| 使用温度 | 使用温度はマイナス40℃からプラス65℃です。高温になると変形する性質があります。 |

| 硬さ | アクリルの表面の固さは、ほぼアルミニウムと同じです。研磨により再仕上げが可能です。 |

| 比重・衝撃強度 | 比重は1.19、耐衝撃強度はガラス1に対し、10~16倍。 |

アクリルの種類(製法上の違い)

押出し板とキャスト板とFX板の違いについて

- 押出し板

- こちらはキャスト板に比べ分子量が粗いため、切断した場合粘りやすいという性質があります。この押し出し板は板のまま使用するのに最適で、キャスト板に比べて値段が安く、熱成型しやすいという特徴を持っています。

- キャスト板

- 分子量が押し出し板に比べ細かいため、接着などの場合溶剤に溶けにくいという性質があります。また押出し板に比べ硬く機械加工に適しており、値段は高価なものが多いです。大判サイズ、板厚の厚い板などは性質上キャスト板しかなく、これらはアクリルの表面にレーザー彫刻、切削加工を施す場合に最適です。

- FX板

- キャストアクリル板です。結合分子が通常キャスト板より少ない為、溶剤接着、艶出し研磨、切断、穴あけ加工等が容易です。しかし、押出板の様な経年劣化(時間の経過と共に接着面等が白濁したり、劣化する現象)が少なく溶剤接着には最適(本サイトの規格品.工具類のページのアクリル接着剤をお勧めいたします。)です。しかし、キャスト板であっても分子量は少ない為重合接着にはクレージング等が発生する為使用できませんが、当店では溶剤接着を用いたディスプレイ用にはメインで、使用しており、お勧めの素材です。

| アクリル押し出し板 | 比較 | アクリルキャスト版 |

|---|---|---|

|

特徴 |

|

|

向いている加工 |

|

など |

主な用途 |

など |